折彎工件常見(jiàn)缺陷及工藝措施

1、折裂

材料經(jīng)剪切或沖裁后,在邊緣常出現(xiàn)毛刺或細(xì)小裂紋,彎曲時(shí)易形成應(yīng)力集中而被折裂,通過(guò)工件折裂時(shí)剪切(帶毛刺面)向外,開(kāi)裂位置發(fā)生在工件的剪裂帶和揉壓帶。對(duì)此采取的工藝措施為:

(1)經(jīng)剪切或沖裁后的工件,折彎時(shí)保證剪切面向里,即處于受壓狀態(tài),成形效果較好。

(2)折彎前對(duì)工件進(jìn)行去毛刺處理,折彎后可對(duì)折裂處使用手工砂輪機(jī)修磨。

2、回彈

金屬材料在彎曲過(guò)程中,塑性變形和彈性變形同時(shí)存在。在彎曲結(jié)束時(shí),因彈性變形的恢復(fù)而產(chǎn)生回彈。回彈現(xiàn)象直接影響工件的尺寸精度,須加以控制。對(duì)此采取的工藝措施為:

(1)角度補(bǔ)償法。若工件折彎角度為90°,折彎?rùn)C(jī)下槽(V形)開(kāi)口角度可選擇78°。

(2)加壓時(shí)長(zhǎng)增加校正法。在彎曲終了時(shí)進(jìn)行加壓校正,延長(zhǎng)折彎?rùn)C(jī)上模、工件、下槽的接觸時(shí)間,以增加下槽圓角處的塑性變形程度,使拉壓區(qū)纖維的回彈趨勢(shì)互相抵制,從而減少回彈3、凸起

對(duì)于中厚板(厚度t≥6mm)折彎,情況比較特殊,折彎線附近區(qū)域在彎曲過(guò)程中會(huì)出現(xiàn)纖維組織變長(zhǎng),造成折彎圓角處形成凸起,通過(guò)對(duì)車(chē)間成形工件觀察,圓角凸起大小隨板厚增加而增大。對(duì)部分工件質(zhì)量要求較高的,圓角凸起會(huì)影響焊接或裝配尺寸精度,需采取工藝措施去除。對(duì)此采取的工藝措施為:

(1)若采用熱切割設(shè)備下料,工藝人員在板件展開(kāi)下料時(shí),對(duì)下料圖以折彎線為中心作向里凹圓弧,去掉多余板料,其中R為圓弧半徑。

(2)對(duì)沒(méi)有進(jìn)行板料切割凹圓弧的工件,在折彎完成后進(jìn)行手工修磨至要求的尺寸精度,若裝配精度要求較高,需對(duì)工件進(jìn)行銑邊處理。

4、滑料

(1)待折彎工件出現(xiàn)折彎線和工件邊緣線不平行的情況,即一端在折彎?rùn)C(jī)下槽上有支點(diǎn),另一端無(wú)支點(diǎn)。工藝人員對(duì)下料圖沿工件折彎線方向增加割縫,其長(zhǎng)度為工件折彎線向外偏移,偏移寬度為選擇折彎?rùn)C(jī)下槽寬度的一半。

(2)待折彎工件折彎線和工件邊緣線平行,但兩端在折彎?rùn)C(jī)下槽上均無(wú)支點(diǎn)。工藝人員對(duì)下料圖增大尺寸,以使邊緣在折彎?rùn)C(jī)下槽上有支點(diǎn),滿足折彎。待折彎工序完成后,對(duì)其按照產(chǎn)品圖進(jìn)行切割余量處理,修磨割口,滿足產(chǎn)品質(zhì)量要求。

5、壓痕或滑傷

工件在壓彎時(shí),受折彎?rùn)C(jī)上模和下槽擠壓作用,出現(xiàn)不同程度壓痕或滑傷。一般碳鋼件表面粗糙度要求不高,輕微的傷痕對(duì)其沒(méi)有影響。但是對(duì)于430―2B、12Cr17Mn6Ni5等一些特殊材質(zhì),外觀鏡面,需采取一定工藝措施予以保護(hù)。對(duì)此采取的工藝措施為:

(1)對(duì)于碳素鋼材質(zhì),增大折彎下槽寬度,使其成形圓角半徑增大,減小下槽對(duì)工件的擠壓。

(2)對(duì)于特殊不銹鋼材質(zhì),壓彎前做準(zhǔn)備工作,在折彎?rùn)C(jī)下槽上鋪紙隔離, 若工件兩面均需要保護(hù),也可對(duì)工件沿折彎線方向鋪紙隔離。有較好生產(chǎn)條件者,可使用防壓痕墊。

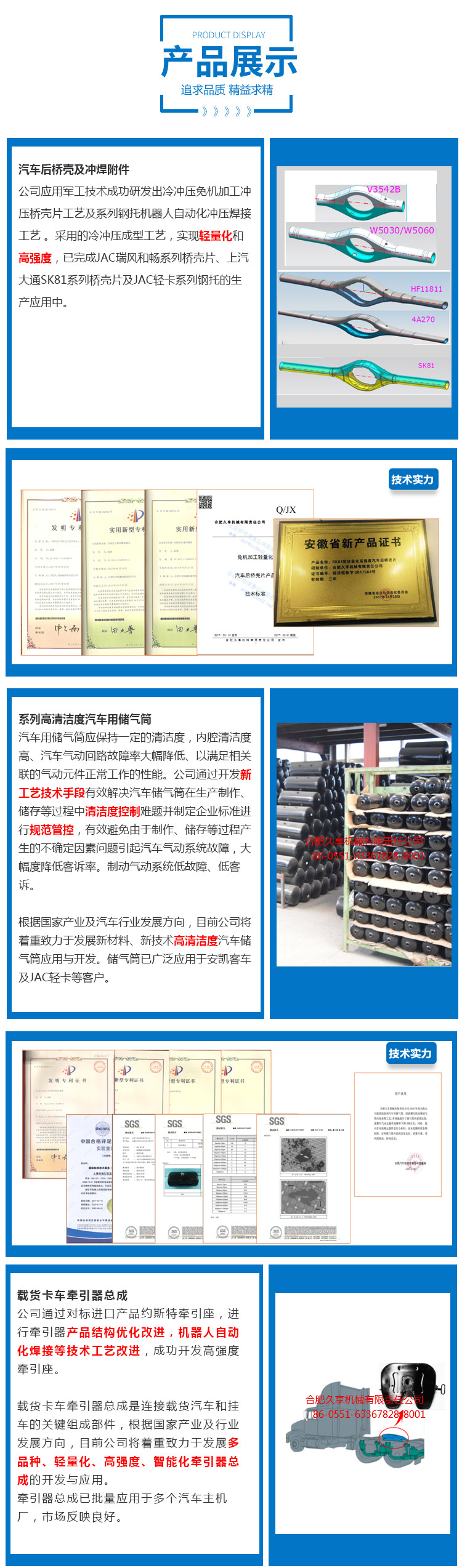

牽引座總成

牽引座總成

牽引盤(pán)總成

牽引盤(pán)總成

牽引器總成

牽引器總成

牽引座波紋板

牽引座波紋板