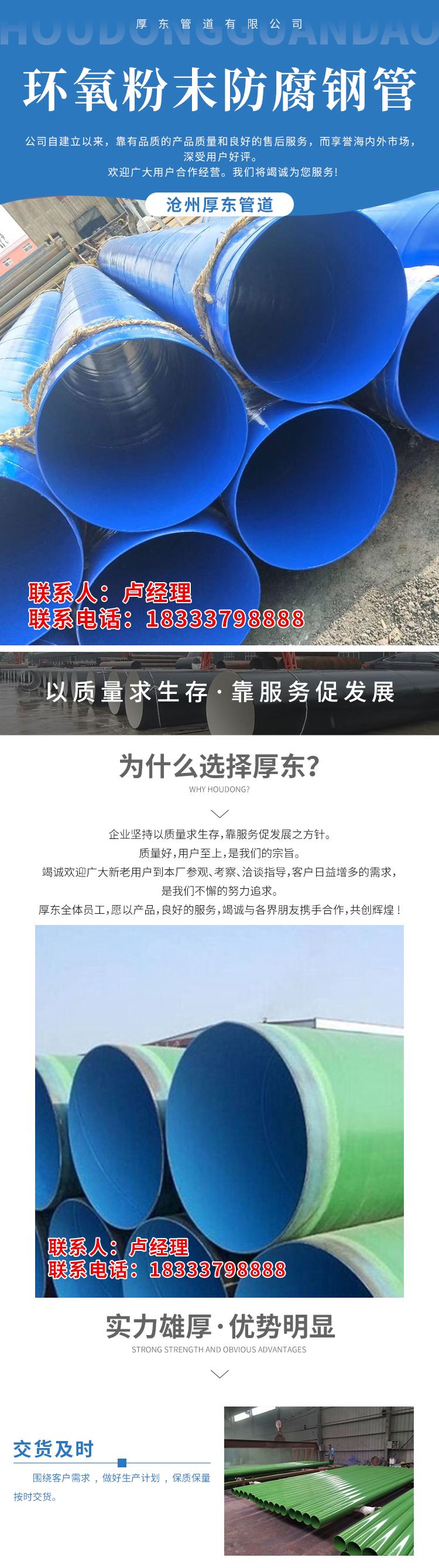

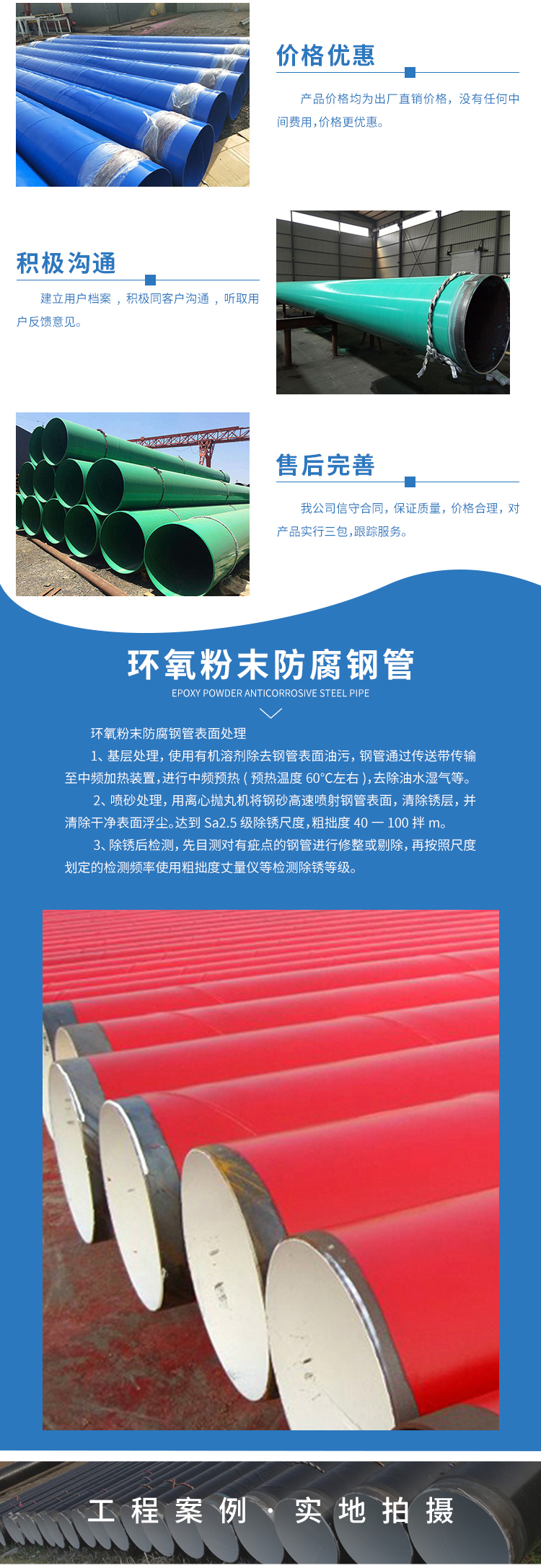

(一)、環(huán)氧粉末防腐鋼管表面處理

1、基層處理,使用有機(jī)溶劑除去鋼管表面油污,鋼管通過(guò)傳送帶傳輸至中頻加熱裝置,進(jìn)行中頻預(yù)熱(預(yù)熱溫度60℃左右),去除油水濕氣等。

2、噴砂處理,用離心拋丸機(jī)將鋼砂高速噴射鋼管表面,清除銹層,并清除干凈表面浮塵。達(dá)到Sa2.5級(jí)除銹尺度,粗拙度40一100拌m。

3、除銹后檢測(cè),先目測(cè)對(duì)有疵點(diǎn)的鋼管進(jìn)行修整或剔除,再按照尺度劃定的檢測(cè)頻率使用粗拙度丈量?jī)x等檢測(cè)除銹等級(jí)。

(二)、環(huán)氧粉末防腐鋼管加熱

經(jīng)由表面除銹處理的螺旋鋼管采用沒(méi)有污染的電感應(yīng)加熱熱源(鋼管通過(guò)載有交變大電流的線圈所形成的交變磁場(chǎng)而產(chǎn)生渦流加熱)平均加熱。加熱的溫度可根據(jù)出產(chǎn)速度、

管壁的厚薄以及涂層膠化、固化時(shí)間進(jìn)行調(diào)整,一般為230~260℃左右。用測(cè)溫儀進(jìn)行連續(xù)丈量,以正確控制鋼管表面溫度。

(三)、環(huán)氧粉末防腐鋼管粉末涂裝

FBE環(huán)氧粉末先在流化床內(nèi)充分流化,然后通過(guò)靜電噴槍,使粉末顆粒帶負(fù)電,平均地豁附在接地的經(jīng)預(yù)熱的鋼管表面。對(duì)于少量擴(kuò)散的粉末,可通過(guò)回收系統(tǒng)回收,

不會(huì)造成粉塵污染。涂層的厚度根據(jù)要求,由上粉量、出產(chǎn)速度等調(diào)節(jié),設(shè)計(jì)厚度400一1200拼m。

(四)、環(huán)氧粉末防腐鋼管粉末熔化、活動(dòng)、勃合、固化

赫附在預(yù)熱鋼管表面的環(huán)氧粉末受熱熔化,并活動(dòng),進(jìn)一步流平籠蓋整個(gè)鋼管表面,特別在鋼管表面的凹陷處以及焊道兩側(cè),熔融的涂料流人填平,使涂層與鋼管緊密結(jié)合,

大限度減少曠地空閑。流平后的涂層進(jìn)一步膠化、固化。根據(jù)不同的出產(chǎn)速度以及對(duì)膠化、固化溫度、時(shí)間的要求,采用不同類(lèi)型的粉末與之相對(duì)應(yīng)。

(五)、環(huán)氧粉末防腐鋼管涂層冷卻

涂層可進(jìn)行天然冷卻,也可以在固化后進(jìn)行強(qiáng)制冷卻(水冷卻)以達(dá)到加大出產(chǎn)速度,節(jié)約出產(chǎn)場(chǎng)地的目的。

TPEP防腐鋼管廠家

TPEP防腐鋼管廠家

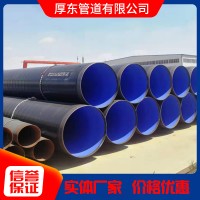

IPN8710防腐鋼管廠家

IPN8710防腐鋼管廠家

雙面涂塑鋼管

雙面涂塑鋼管

埋地內(nèi)8710防腐鋼管

埋地內(nèi)8710防腐鋼管

飲水管道8710防腐管

飲水管道8710防腐管

大口徑鋼套鋼保溫鋼管

大口徑鋼套鋼保溫鋼管